亿科过程控制技术(苏州)有限公司欢迎您!

高温蒸汽发生器的核心价值在于为材料表征、环境模拟、化学合成等科研场景提供具备高纯度、高精度与高稳定性的定制化高温蒸汽(典型参数范围为温度100–600℃、压力0.1–10 MPa)。与工业级设备相比,实验室级别的高温蒸汽发生器需满足小型化、低噪声及参数可追溯等特殊要求。其基本原理是依托精细的能量调控、高效热交换与智能化闭环控制,实现水向高纯度高温蒸汽的精准转化,从而保障科研实验的可重复性与数据的可靠性。

一、核心工作原理

实验室高温蒸汽发生器的设计围绕“精准控制”展开,主要包括以下三个核心环节,各环节的技术实现直接影响实验结果的准确性:

精准能量输入与汽化

实验室场景主要采用电加热方式(适配实验室供电条件,且无污染物排放),关键在于通过模块化设计实现能量的精确控制:

模块化电加热设计:采用耐高温耐腐蚀合金(如哈氏合金C-276)制成的微型电加热管,功率可在1–10 kW范围内定制,支持多组独立启停,适应不同实验的蒸汽需求;

密闭式高效汽化腔:汽化腔采用316L不锈钢一体成型结构,容积为0.5–5 L,适配实验室台面空间。内部设有扰流结构以增强热交换效率,水在密闭环境中吸收电能迅速升温,在设定压力下转化为饱和蒸汽;

快速启停功能:通过优化加热管布局与腔体保温设计,系统启动时间可控制在10–30分钟,满足实验室间歇性实验需求,同时降低待机能耗。

蒸汽过热与提纯

为避免饱和蒸汽中夹带的微量水分影响实验精度,需通过过热与提纯处理,获取干燥洁净的高温蒸汽:

定制化过热器:采用精密不锈钢管(管径3–8 mm)作为过热元件,结合独立电加热模块对饱和蒸汽进行二次加热,使其温度提升至实验所需的100–600℃,从而突破压力对温度的限制;

蒸汽干燥提纯:过热后的蒸汽流经内置汽水分离装置(采用离心分离与滤网过滤双重结构),有效去除残留水分与微量杂质,确保蒸汽干度不低于99.5%,满足精密仪器校准及气相反应等应用需求。

科研级参数控制

实验室对蒸汽参数的稳定性要求极高(通常温度波动≤±0.5℃,压力波动≤±0.05 MPa),需依赖智能化控制系统实现全流程闭环调节:

高精度传感监测:配置进口铂电阻温度传感器(精度±0.1℃)、扩散硅压力传感器(精度±0.02 MPa)及微型质量流量传感器,实时采集蒸汽参数并传输至控制系统;

智能闭环调节:基于PLC可编程控制器与触摸屏操作界面,支持参数预设、实时曲线显示与数据记录(存储能力超过10万组,支持USB导出),系统根据传感器反馈自动调节加热功率与阀门开度,确保参数稳定在设定范围;

实验室专属安全保护:集成缺水自动停机、超温超压报警与泄压、漏电保护、干烧保护等多重安全机制,部分高端型号配备气体泄漏检测模块,符合CE、UL等实验室安全管理规范。

二、实验室专用关键技术组件

实验室高温蒸汽发生器的性能优势源于其核心组件的小型化与精密化设计,有效平衡空间限制与精度要求:

紧凑型加热腔:采用一体化保温结构(内层为耐高温陶瓷纤维,外层为不锈钢壳体),散热损耗≤5%,整机尺寸通常不超过600×400×800 mm,便于在实验室通风橱或台面安装;

微型高效换热元件:换热管采用薄壁精密不锈钢材质,结合激光焊接工艺确保密封性,翅片间距优化至2–5 mm,在有限空间内实现高热效率(≥95%);

科研级控制系统:支持多段程序升温与升压设置(可预设10组以上实验曲线),部分型号可接入实验室信息管理系统(LIMS),实现远程监控与数据同步,满足实验可追溯性要求;

便捷维护组件:配备快拆式滤芯、透明液位观察窗及一键排污功能,简化日常维护流程,减少对实验进度的影响。

三、主要实验室应用场景

高温蒸汽发生器的技术设计需紧密结合不同科研场景的个性化需求,其精准控制能力有助于提升实验效率与数据质量:

材料科学领域:用于金属材料的高温蒸汽氧化试验、陶瓷材料的烧结辅助及高分子材料的热稳定性测试,需精确控制蒸汽温度(波动±0.5℃)与气氛纯度,确保材料性能表征准确;

化学合成领域:为气固相催化反应及水热合成反应提供稳定热源,要求蒸汽干度不低于99.5%,避免水分对催化剂活性或反应产物造成干扰,部分应用需支持惰性气体与蒸汽的混合配比控制;

环境模拟领域:与高低温湿热试验箱或加速老化设备配合,模拟高温高湿环境对电子元器件、建筑材料及食品样品的影响,需实现蒸汽参数的持续稳定输出(支持72小时以上连续运行);

仪器校准领域:用于湿度传感器、蒸汽流量计等精密仪器的校准,要求蒸汽参数具备精细调节能力(温度调节步长0.1℃,压力调节步长0.01 MPa),并具备参数溯源功能。

四、技术发展趋势

随着科研需求的不断提升,实验室高温蒸汽发生器正向更精准、更智能、更定制化的方向发展:

精度提升:引入先进控制算法与高精度传感技术,将温度波动控制在±0.1℃以内,满足量子材料表征、痕量分析等高端科研需求;

智能化融合:集成物联网模块,支持通过手机APP或计算机进行远程控制,实现在线实验曲线编辑与数据云存储;增加组件状态监测与预测性维护功能,通过振动、温度等传感器实时评估关键部件健康状况;

定制化深化:针对特殊实验场景开发专用型号,如适配手套箱的微型发生器(体积≤300×200×400 mm)、适用于腐蚀性环境的特种材质(如钛合金)设备,以及支持多通道蒸汽输出的模块化系统。

结语

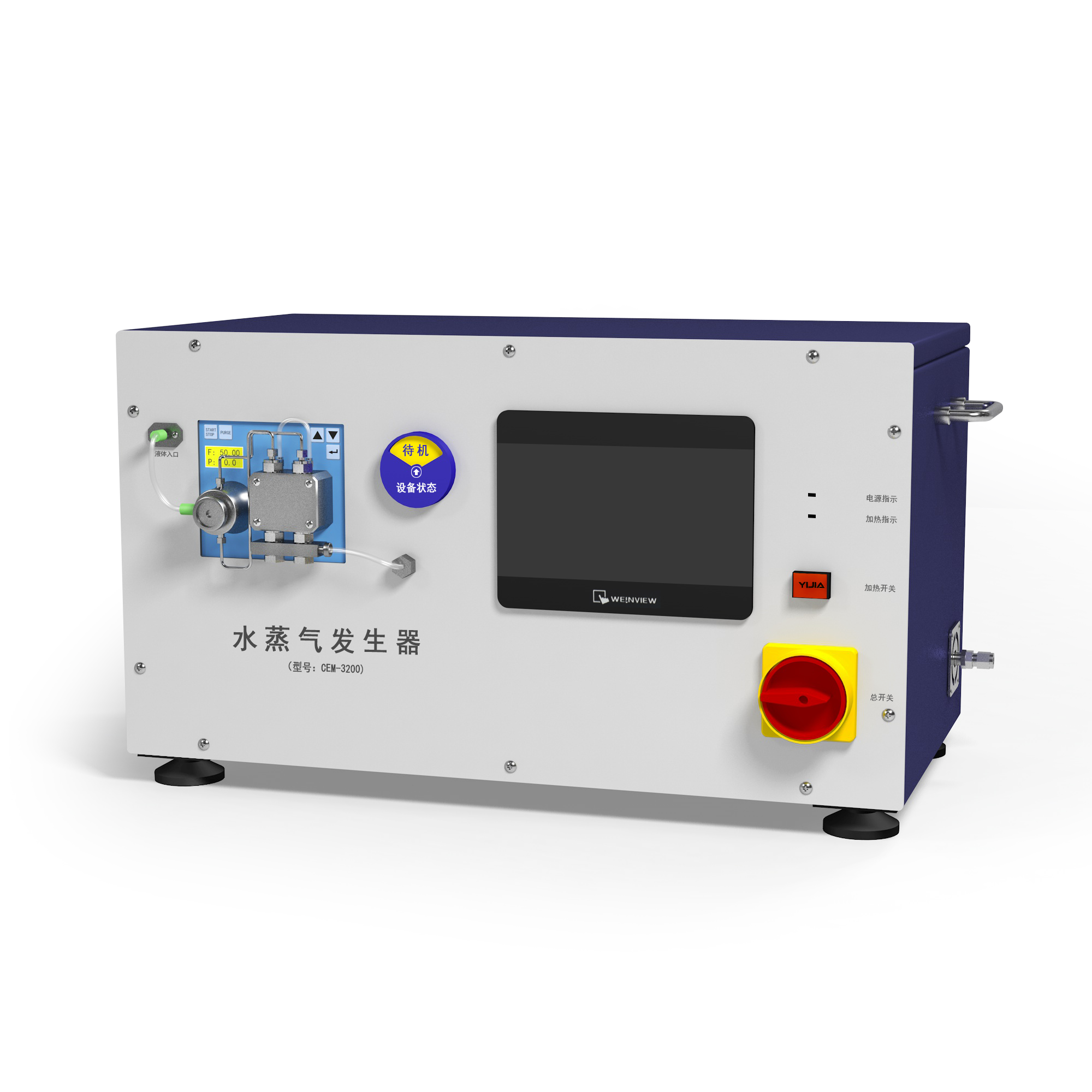

实验室高温蒸汽发生器的设计核心,是在有限空间内实现“精准能量转换—洁净蒸汽输出—科研级参数控制”全流程的优化。其技术路径始终围绕科研实验对精度、稳定性与可追溯性的根本需求。作为苏州亿科研发实验室蒸汽设备的基本理念,我们致力于在精度控制、智能系统算法以及面向不同实验场景的定制化模块设计等方面持续深耕,通过每一处细节的打磨,为科研工作者提供可靠、高效的热能解决方案。

Copyright © 2023-2025 亿科过程控制技术(苏州)有限公司 版权所有

苏ICP备2021028332号