亿科过程控制技术(苏州)有限公司欢迎您!

在半导体制造与测试环境,环境参数控制精度是影响芯片性能与良率的关键要素,其中湿度管控尤为重要,高温高湿环境会加剧芯片氧化,增加接触电阻,导致测试过程中电流、电压信号采集失真;而低湿环境(通常<20% RH)易产生静电累积,可能击穿芯片内部脆弱的电路结构,引发 “误判不良”。 作为测试环境湿度精准调控的核心单元,半导体测试专用湿度发生器已成为半导体测试流程中不可或缺的支撑装备,其性能直接关联测试数据有效性与产品良率稳定性。

1、 半导体测试专用湿度发生器的核心属性

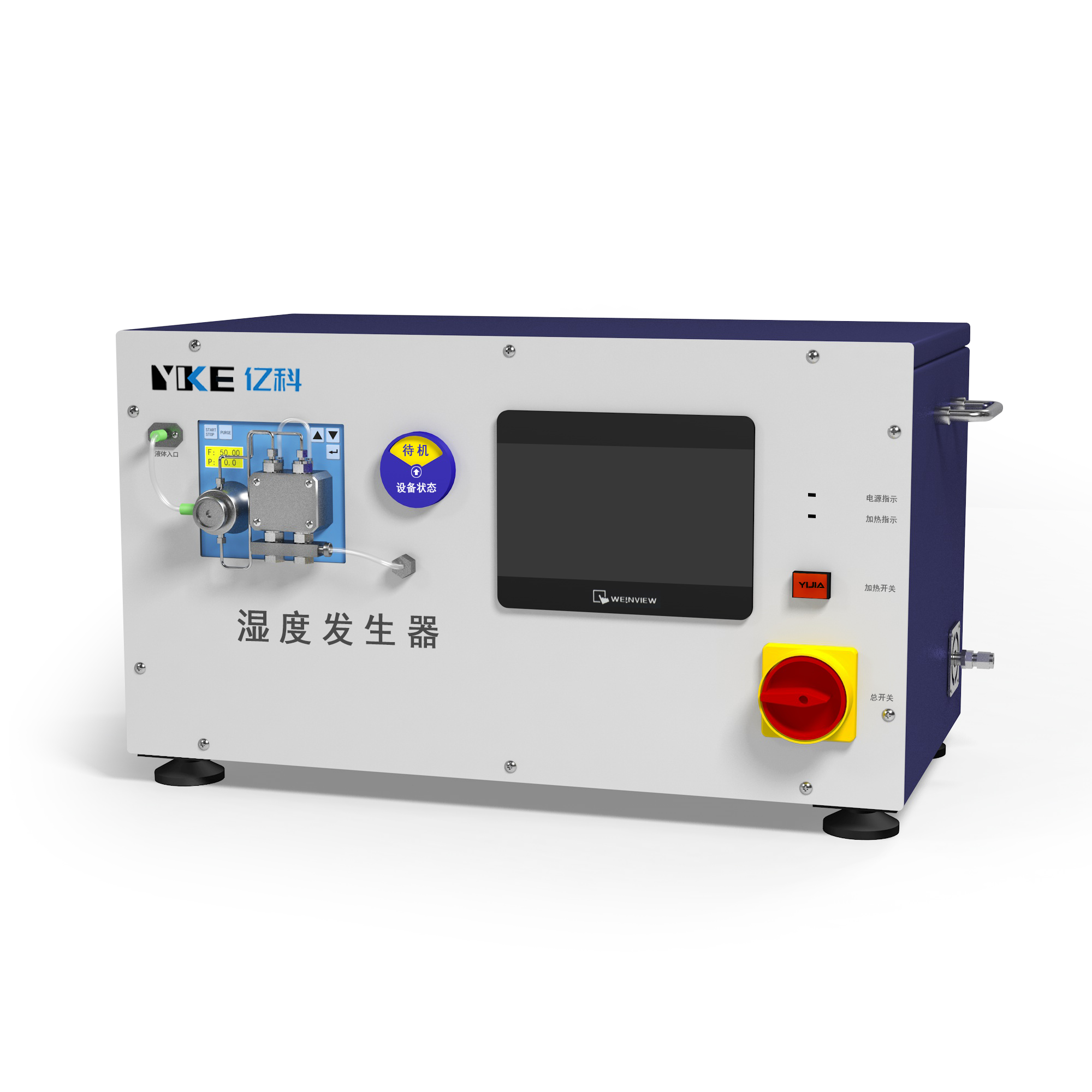

半导体测试专用湿度发生器是针对半导体芯片测试场景定制开发,能够精准调控并稳定输出特定湿度环境的专用设备。区别于普通商用湿度发生器,其核心优势在于解决了三类行业痛点:一是规避普通设备精度偏差大(通常 ±3%~5% RH)的问题;二是通过低挥发材质选型,避免材质释放物对芯片的污染风险;三是强化电磁抗干扰设计,适配半导体测试环境中的复杂电磁场景。

核心目标:

为晶圆测试、芯片成品测试等核心环节提供持续、稳定、洁净的湿度环境,规避湿度异常引发的芯片氧化、静电击穿、测试数据偏差等风险,保障测试流程的一致性与可靠性。

基础性能指标:

湿度调节范围:常规机型支持 10%~95% 相对湿度(RH),高端机型可扩展至 5%~98% RH;

精度控制能力:核心测试区间(20%~50% RH)内,湿度控制精度稳定在 ±1% RH 以内,每小时湿度波动不超过 0.5% RH,避免湿度骤变对测试结果的干扰。

2、核心应用场景及技术价值

光刻工艺环境模拟:光刻环节对湿度波动极为敏感(湿度每波动 5% RH 可能导致线宽偏差>0.1μm),设备需维持光刻机内部恒定低湿度环境(通常≤30% RH),通过精准控湿保障光刻胶涂覆均匀性及曝光图形精度,降低因湿度波动导致的工艺失效风险。

封装测试环境控制:封装测试阶段需将湿度实时调控至 25%~45% RH 的合理区间:一方面抑制焊点氧化失效(湿度>50% RH 时焊点氧化速率提升 3 倍以上),另一方面降低封装树脂与芯片间的界面应力,提升封装良率与长期可靠性。

洁净室动态校准:作为湿度溯源标准源,定期对洁净室湿度传感器进行校准验证,确保洁净室整体湿度波动控制在 ±2% RH 以内,符合 ISO 14644-1 Class 5(原 Class 100)洁净室环境要求,保障洁净室环境参数的准确性。

晶圆存储环境管理:晶圆存储环节需生成超低湿度环境(通常≤10% RH),抑制晶圆表面氧化与水解反应;同时设备集成远程监控与异常报警系统,实现存储环境湿度的 24 小时实时监测,避免因湿度异常导致的晶圆批次性损耗。

3、技术特性与关键参数

高精度控制:半导体测试对湿度精度要求极高,典型指标为 ±1% RH(如苏州亿科旗下HG系列湿度发生器),露点温度精度可达 ±0.1℃,部分高端设备通过双温箱设计实现 -80℃~+100℃ 超宽温度范围的湿度控制,露点波动 ±0.03℃,覆盖极端环境模拟需求。

快速响应:设备需在短时间内达到目标湿度并保持稳定。如苏州亿科旗下湿度发生器湿度稳定时间≤5 秒,满足 JESD22-A101 等标准对高温高湿(85℃/85% RH)的快速平衡要求。

洁净度与防污染设计:半导体测试环境需符合 ISO 5 级(Class 100)洁净标准。设备通常采用 洁净蒸汽加湿(如苏州亿科),避免传统加湿方式引入微粒污染。

多参数协同控制:现代湿度发生器需与温度、气压等参数联动。 通过双温箱设计实现温度均匀度 ±0.05℃,同时支持压力调节,满足 3D 封装等新工艺对多物理场耦合环境的模拟需求。

尽管半导体测试专用湿度发生器并非半导体制造核心工艺设备,但其在保障测试精度、降低不良率方面发挥着不可替代的作用。当前芯片制程向 3nm 以下演进、车规 / 工业级芯片可靠性要求提升,推动专用湿度发生器向 “更高精度(±0.5% RH)、更宽量程、智能化监控” 方向迭代。

针对特定芯片测试场景(如车规芯片高温高湿测试、MEMS 芯片低湿静电防护测试)的设备选型、参数对比或定制化需求,可联系苏州亿科技术团队获取适配解决方案,确保设备性能与测试场景深度匹配。

Copyright © 2023-2025 亿科过程控制技术(苏州)有限公司 版权所有

苏ICP备2021028332号